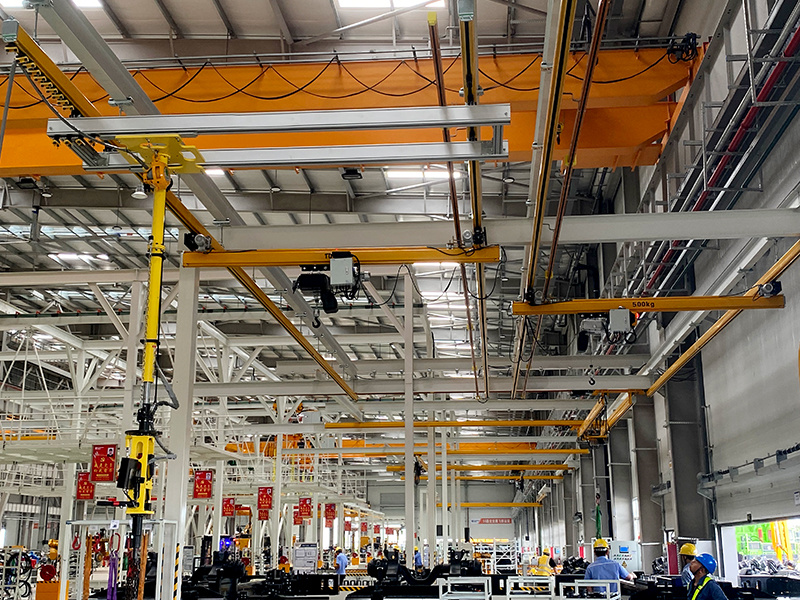

KBK柔性起重机:实现“零工伤”与“精准搬运”的双重突破

发布时间:

2025-09-15

在工业场景中,安全生产与操作精度始终是企业管理的重要课题。传统人工搬运不仅效率有限,还伴随较高的事故与误差风险。KBK柔性起重机凭借其先进的设计理念与智能化功能,正在成为企业降低工伤率、提升搬运精度的关键设备,切实保障人员安全与生产高效协同。

在工业场景中,安全生产与操作精度始终是企业管理的重要课题。传统人工搬运不仅效率有限,还伴随较高的事故与误差风险。KBK柔性起重机凭借其先进的设计理念与智能化功能,正在成为企业降低工伤率、提升搬运精度的关键设备,切实保障人员安全与生产高效协同。

一、传统搬运作业中的隐患

长期以来,依赖人力进行重物搬运容易引发肌肉骨骼损伤,尤其是腰部劳损频发。这类工伤不仅损害员工健康,也带来生产停顿与医疗成本上升。此外,人工操作因体力限制和疲劳积累,易发生货物掉落、碰撞等安全事故,严重影响作业环境稳定性。

二、KBK的安全机制如何防范风险

KBK柔性起重机从结构设计与控制逻辑两方面重构搬运安全:

过载保护功能:当负载超过额定限值,系统自动停止运行,预防设备损伤与意外发生;

防脱轨设计:轨道连接点与运行小车均配备制动与防脱结构,杜绝滑行与脱落风险;

平稳操控系统:采用高精度轴承与缓冲装置,启停平稳、定位精准,极大减少物料晃动;

实时监测与反馈:高灵敏传感系统确保吊运过程全程可控,从源头抑制事故苗头。

三、高精度定位大幅减少搬运误差

KBK起重机集成了先进的定位系统,可实时追踪货物状态,实现毫米级操控精度。操作人员能够轻松、准确地将重物移送至目标位置,避免因摆放偏差导致的返工或损坏。

某电子制造企业案例显示,引入KBK设备后,其物料搬运误差率由5%下降至0.1%,产线顺畅度和良品率显著提升。

四、人性化操作降低人为失误

KBK强调“以人为本”的设计理念:

轻量操控:手动模式省力易用,电动模式支持遥控与按键操作,适用不同性别与体型的员工;

快速上手:新员工仅需1–2小时培训即可独立操作,明确的轨道标识与直观动线设计简化作业流程;

抗疲劳设计:彻底告别重体力搬运,减少操作人员体力负荷,从而避免因疲劳引发的误操作。

五、真实数据印证卓越效能

某机械加工厂反馈:“自使用KBK柔性起重机以来,搬运效率提升40%,工伤事件归零,投资回报远超预期。”

数据表明,KBK能将传统人工搬运100kg物料所需的15–20分钟缩短至3–5分钟,效率提升3倍以上,在提速的同时实现操作零失误。

KBK柔性起重机通过系统化的安全设计、精准的操控性能与人性化操作界面,为企业构建了更安全、更高效、更可靠的物料搬运方案。它不仅代表着技术装备的升级,更是企业践行员工关怀、追求高质量生产的明智之选。

相关新闻

柔性制造的空中答案:为什么模块化KBK起重机是汽车产线迭代的理想方案?

2025-12-08

2025-12-01

为精加工而生:KBK起重机如何同时搞定成本、空间与良品率难题?

2025-11-24