手势控制+3D视觉:AI化转型让KBK起重机单日效率飙升45%

发布时间:

2025-05-26

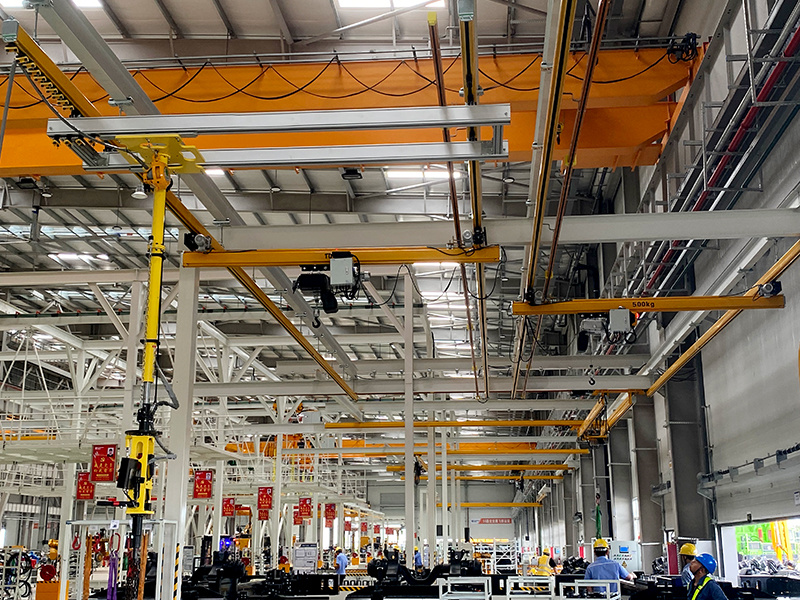

随着工业4.0浪潮的推进,传统起重机正加速向智能化、人性化方向转型。通过AI手势控制与3D视觉感知技术的深度融合,KBK起重机正实现从“机械工具”到“智能伙伴”的跃迁,真正迈向“零培训”操作时代。

随着工业4.0浪潮的推进,传统起重机正加速向智能化、人性化方向转型。以KBK起重机为代表的轻量化起重设备,凭借模块化设计和灵活部署能力,成为车间物流的核心装备。然而,传统操作依赖手柄指令和人工经验,存在培训成本高、操作误差大等痛点。如今,通过AI手势控制与3D视觉感知技术的深度融合,KBK起重机正实现从“机械工具”到“智能伙伴”的跃迁,真正迈向“零培训”操作时代。

一、技术突破:从“手柄指令”到“自然交互”

传统KBK起重机的操作依赖复杂的按钮或手柄控制,工人需经过数月培训才能熟练作业。而新一代智能KBK起重机通过以下技术重构交互逻辑:

1.AI手势识别:基于深度学习算法,系统可实时捕捉操作者的手势动作(如抓取、平移、悬停),并通过3D骨骼关键点检测精准解析意图,响应速度达毫秒级。例如,新型“空间机器人”起重机,通过手势指令即可完成高精度物料搬运,定位误差小于1毫米。

2.3D视觉环境建模:搭载多目摄像头和激光雷达,设备可实时构建工作场景的三维数字孪生模型,动态识别障碍物、物料形态及堆放位置,自动规划最优搬运路径,避免碰撞风险。

3.自适应学习系统:通过采集操作者的行为数据,AI模型可自主学习不同场景下的操作习惯,优化指令响应逻辑,降低人为失误率。

二、应用场景:降本增效与安全升级

1.“零培训”操作:在新型起重机的智能车间,工人仅需简单手势即可操控设备,培训周期从3个月缩短至1天。据统计,采用AI交互后,单台设备日均作业效率提升30%,人力成本降低45%。

2.复杂环境适应性:在汽车制造车间,3D视觉技术可穿透粉尘、油污等干扰,精准识别微小零件。例如,广州某车企引入智能KBK起重机后,装配线故障率下降60%。

3.安全冗余设计:系统内置多重传感器,实时监测设备状态。若检测到超载或异常震动,立即触发紧急制动,并通过AR界面直观显示故障原因,维修响应时间缩短70%。

三、产业趋势:从单机智能到生态协同

当前,KBK起重机的智能化转型已从单点技术突破转向全链条协同:

模块化扩展:通过标准化接口,设备可快速接入工厂MES系统,实现与AGV、机械臂的协同作业。例如,百度AR平台开发的3D物体跟踪技术,支持多设备实时数据互通,提升产线柔性。

绿色节能设计:采用轻量化铝合金轨道和伺服电机,能耗较传统机型降低40%,符合“双碳”目标下的工业减排需求。

全球化布局:以河南长垣为代表的“起重机械之都”,正加速拓展海外市场。2023年,“新中式”起重机出口额同比增长240%,覆盖“一带一路”沿线122个国家。

KBK起重机的AI化转型不仅是技术迭代,更是工业交互范式的革新。通过手势控制与3D视觉的深度结合,设备从“被动执行工具”进化为“自主决策伙伴”,推动制造业向更高效、更安全、更人性化的方向演进。未来,随着元宇宙、数字孪生等技术的渗透,人机协作的边界将进一步打破,开启工业智能化的新篇章。

相关新闻

柔性制造的空中答案:为什么模块化KBK起重机是汽车产线迭代的理想方案?

2025-12-08

2025-12-01

为精加工而生:KBK起重机如何同时搞定成本、空间与良品率难题?

2025-11-24