KBK起重机如何为汽车制造赋能?30%效率提升背后的模块化搬运方案

发布时间:

2025-05-16

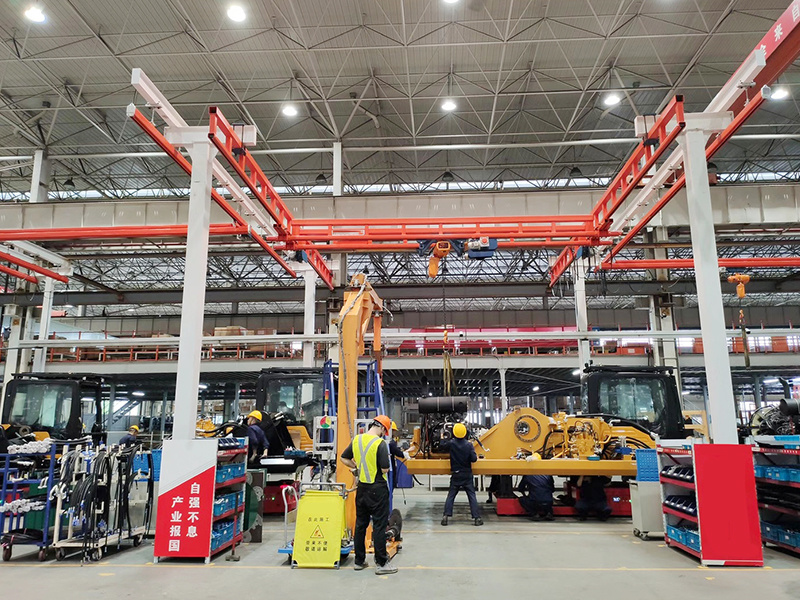

在汽车制造领域,KBK起重机凭借模块化设计、灵活布局与高效搬运能力,成为生产线优化的核心装备。本文通过实战案例解析其如何实现生产效率提升30%,并深度挖掘其在装配、物流环节的创新应用场景。

一、汽车制造的痛点与KBK起重机的核心优势

在汽车制造中,生产线需频繁搬运发动机、底盘、车身等重型部件,传统起重机常面临空间受限、调整成本高、灵活性不足等问题。而KBK起重机系统通过模块化轨道设计(如铝合金与钢轨组合)、低净空吊装方案以及智能控制系统,实现了三大突破:

1.空间利用率提升:悬挂式设计释放地面空间,轨道可沿屋顶或立柱灵活布局,适应复杂车间环境;

2.动态调整能力:支持主梁长度、轨道间距的快速调整,匹配多车型混线生产需求;

3.精准搬运与安全性:配备变频驱动、过载保护和紧急制动系统,定位误差小于1cm,保障高精度装配。

二、实战案例:30%效率提升的落地路径

案例1:某德系卡车底盘生产线

在制动总成装配环节,传统设备因部件长达4米、空间狭窄而效率低下。引入科尔智能KBK轻型起重机+KLDC双钩环链葫芦组合后:

双钩同步升降:机械同步驱动确保受力均匀,避免部件倾斜;

电动行走与速度分级:20米/分钟快速搬运与5米/分钟精确定位结合,单次搬运时间缩短40%;

缓冲器灵活适配:支持部件尺寸微调,减少换型停工时间。

案例2:国内某新能源车企总装车间

通过部署KBK铝合金轨道+悬挂起重机系统:

AGV协同作业:科尔智能起重机将重型部件吊装至AGV小车,实现“空中+地面”无缝衔接,物流节拍缩短30%;

人机工程优化:手电门控制与可视化界面降低操作强度,错误率下降25%。

三、KBK系统的延伸应用场景与成本优化

1.多场景覆盖:

预装配区:使用4吨悬挂起重机吊装大型组件,配合转弯装置实现多角度转运;

电池与桅杆安装:特殊设计的低净空起重机倾斜拉力达3.2吨,满足复杂受力需求;

小型部件分装:壁挂式悬臂起重机节省地面空间,支持快速换线。

2.全周期成本控制:

国产化改造:如陕汽集团将进口手操系统替换为国产方案,单套成本降低60%,维护周期延长1倍;

能耗优势:铝合金材质降低自重30%-50%,长期节能效益显著。

四、未来趋势:智能化与绿色化融合

随着工业4.0推进,KBK系统正与物联网、大数据深度结合:

状态实时监控:通过滑触线传输信号至中央控制系统,实现故障预警与生产节拍自动优化;

绿色材料升级:高强铝合金与再生钢材的应用,进一步降低碳足迹。

KBK起重机通过模块化设计、精准搬运与智能协同,已成为汽车制造提质增效的核心工具。从底盘装配到电池安装,其灵活性与高效性不仅解决了传统生产痛点,更通过30%的效率跃升,为车企在激烈竞争中赢得先机。未来,随着技术迭代与生态融合,KBK系统将持续赋能智能制造新高度。

相关新闻

柔性制造的空中答案:为什么模块化KBK起重机是汽车产线迭代的理想方案?

2025-12-08

2025-12-01

为精加工而生:KBK起重机如何同时搞定成本、空间与良品率难题?

2025-11-24