KBK轨道起重机安装避坑指南:从地基承重到电气连接的全面解析

发布时间:

2025-05-06

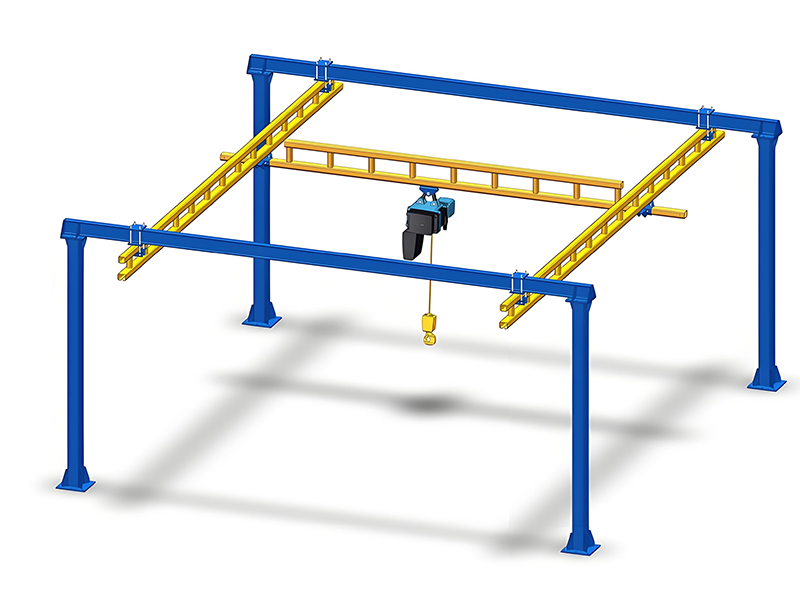

KBK轨道起重机因其模块化设计和高灵活性,广泛应用于工厂车间、仓储物流等领域。然而,安装过程中的技术细节若处理不当,可能引发安全隐患或设备故障。本文结合行业规范与实操经验,从地基承重、结构安装到电气连接,系统解析安装避坑要点,助力企业实现安全高效作业。

KBK轨道起重机因其模块化设计和高灵活性,广泛应用于工厂车间、仓储物流等领域。然而,安装过程中的技术细节若处理不当,可能引发安全隐患或设备故障。本文结合行业规范与实操经验,从地基承重、结构安装到电气连接,系统解析安装避坑要点,助力企业实现安全高效作业。

一、地基承重:安全之本,避坑核心

1.地质勘察与荷载核算

地基是KBK起重机稳定运行的基础。安装前需严格进行地质勘察,确保地面承载力符合设计要求。若地基为回填土或软土层,需通过混凝土加固或桩基处理提升承载力。荷载核算应包含设备自重、最大吊重及动态冲击系数(通常取1.1-1.3),避免因超载导致地基沉降或结构变形。

2.预埋件安装规范

预埋螺栓的定位偏差需控制在±2mm以内,垂直度误差不超过1‰。若采用化学锚栓固定,需确保钻孔深度与清洁度,避免锚固力不足引发松动。

二、轨道与结构安装:精度决定稳定性

1.轨道校准与连接

KBK轨道的直线度误差应≤2mm/m,全程累积偏差不超过10mm。轨道接头处需预留12mm伸缩间隙,并采用高强度螺栓连接,避免热胀冷缩引起的变形。

2.悬臂与支撑架安装

悬臂梁的水平度偏差需≤1/1000,支撑架的垂直度误差应<3mm。安装后需进行空载试运行,检查轨道与行走轮是否卡滞,及时调整间隙。

三、电气安全:细节决定成败

1.接地与绝缘防护

KBK起重机的金属结构必须可靠接地,接地电阻≤4Ω,防止漏电事故。电缆敷设需避开高温区域,并加装金属套管防护,避免机械损伤。

2.限位装置与急停系统

根据《起重机械定期检验规则》,必须配置双高度限位器(如重锤式与传动式组合),且急停开关需采用非自动复位的蘑菇头按钮,确保紧急情况下快速锁定。

四、故障预防:从安装到运维的全周期管理

1.动态载荷测试

安装完成后需进行125%额定载荷的静载试验及110%动载试验,检测结构变形与电气系统响应,排除隐性缺陷。

2.日常维护与档案管理

建立技术档案,包括安装记录、检验报告及维护日志。定期检查轨道螺栓紧固度、钢丝绳磨损情况(断丝率>10%需更换),并清理轨道积尘,防止打滑。

KBK轨道起重机的安装质量直接影响设备寿命与作业安全。通过科学的地基处理、精准的结构安装、规范的电气连接以及全周期维护,可有效规避80%以上的潜在风险。企业需严格落实《特种设备使用管理规则》,结合“十不吊”原则,将安全理念贯穿于安装与运维的每一个环节,真正实现“零事故”目标。

相关新闻

柔性制造的空中答案:为什么模块化KBK起重机是汽车产线迭代的理想方案?

2025-12-08

2025-12-01

为精加工而生:KBK起重机如何同时搞定成本、空间与良品率难题?

2025-11-24