电子制造业的新革命:KBK起重机智能精密搬运与工位适配策略解析

发布时间:

2025-04-25

在电子制造业的精密元器件生产线上,一颗芯片的搬运误差都可能导致数百万的损失。随着产品迭代加速与精度要求攀升,传统人工搬运模式已难以为继,而KBK起重机凭借其模块化设计、高精度定位与灵活适配能力,正成为电子制造领域精密搬运的革新利器。本文结合行业案例与技术趋势,解析KBK起重机如何通过智能化升级,推动电子制造业的工位适配与效率跃迁。

在电子制造业的精密元器件生产线上,一颗芯片的搬运误差都可能导致数百万的损失。随着产品迭代加速与精度要求攀升,传统人工搬运模式已难以为继,而KBK起重机凭借其模块化设计、高精度定位与灵活适配能力,正成为电子制造领域精密搬运的革新利器。本文结合行业案例与技术趋势,解析KBK起重机如何通过智能化升级,推动电子制造业的工位适配与效率跃迁。

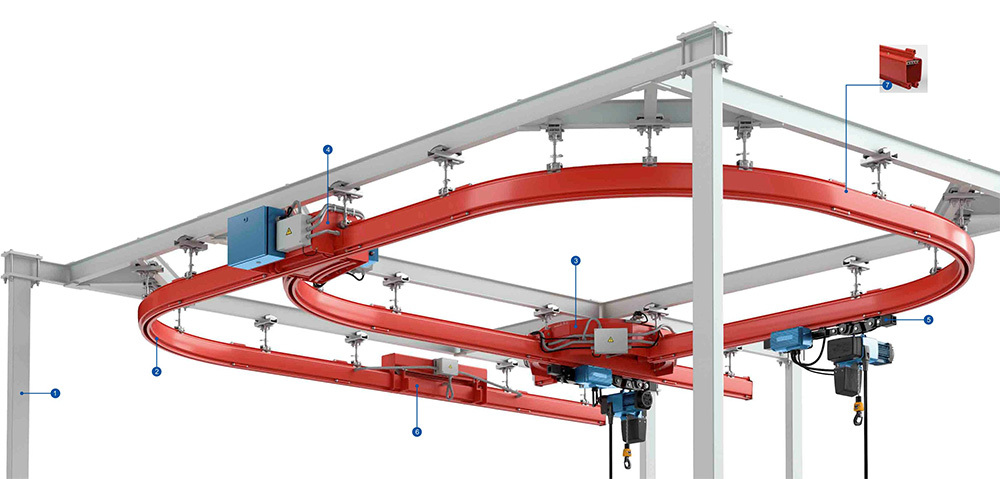

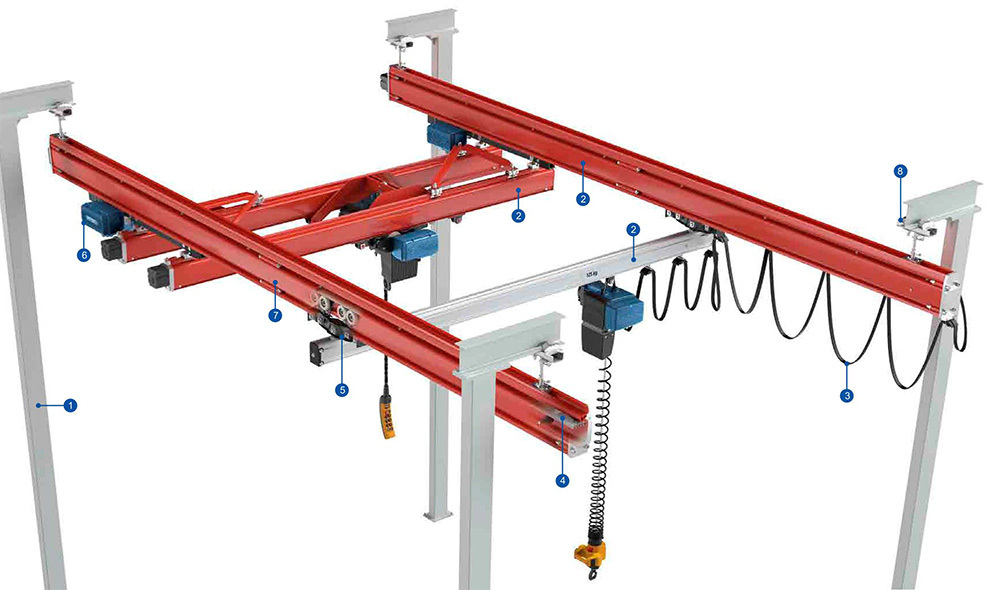

一、模块化设计:灵活适配电子产线布局

电子制造车间通常面临产线频繁调整、空间紧凑的挑战。KBK起重机的核心优势在于其模块化组合系统,用户可根据车间布局动态调整轨道长度、悬挂单元位置及负载能力。例如,在芯片封装车间,KBK轨道可沿产线顶部延伸,覆盖多个工位,实现从晶圆切割到封装的全流程物料转运,避免传统桥式起重机对地面空间的占用。苏州某半导体企业引入KBK系统后,产线调整周期从7天缩短至2天,设备复用率提升40%。

二、毫米级精度:破解精密元器件搬运难题

电子元器件的脆弱性与高价值对搬运设备提出严苛要求。KBK起重机通过激光定位+伺服驱动技术,可实现±1mm的定位精度,并配备真空吸盘、防静电夹具等专用吊具。例如,在PCB板搬运中,KBK系统通过视觉识别自动调整抓取角度,避免电路板弯折;在微型传感器装配环节,其防晃动算法可将摆动幅度控制在0.5°以内,较传统搬运方式精度提升10倍。广东某光电企业采用KBK后,元器件破损率从0.3%降至0.01%,年节省成本超800万元。

三、洁净环境适配:满足电子制造特殊需求

电子车间对洁净度、防静电、低噪音的要求极高。铝合金KBK轨道起重机因材质轻量化(重量减轻30%50%)、无磁性且耐腐蚀,成为理想选择。其运行噪音低于60分贝,避免干扰精密仪器;铝合金表面氧化处理可防止粉尘脱落,符合ISO5级洁净车间标准。此外,部分企业定制了防静电涂层轨道与吊具,进一步降低静电放电风险。南京某液晶面板厂的案例显示,KBK系统使车间尘埃粒子数下降35%,良品率提升2.7%。

四、智能联动:构建无人化搬运生态

在工业4.0趋势下,KBK起重机正与AGV、MES系统深度整合。例如,某3C电子巨头将KBK系统与RMS智能调度平台对接,实现“订单触发AGV取料空中转运机械臂装配”全流程自动化。通过物联网传感器,KBK可实时监控负载状态与设备健康,预测性维护使故障率降低70%。更前沿的应用中,AI算法可依据历史数据优化路径规划,使整体物流效率提升25%。

五、行业案例:从半导体到消费电子的成功实践

1.半导体晶圆厂:某国际晶圆代工企业采用KBK+天车系统,实现8英寸晶圆跨楼层转运,每小时搬运量达120盒,人力成本减少90%;

2.智能穿戴设备组装线:深圳某企业通过悬挂式KBK与协作机器人配合,完成微型电池与主板的精准对接,产能提升3倍;

3.柔性显示屏生产:北方某面板厂定制防震型KBK,在10级洁净环境中搬运超薄玻璃基板,良率突破99.8%。

未来趋势:从“刚性”到“柔性智造”的进化

随着电子产品个性化需求激增,KBK系统正朝着可重构化与AI自主决策方向升级。例如,搭载边缘计算模块的KBK起重机,可通过视觉识别自动切换吊具;数字孪生技术可模拟产线变动,提前优化布局。预计到2026年,全球电子制造业KBK渗透率将达45%,成为智能工厂的标配设备。

从精密搬运到工位适配,KBK起重机以技术创新重新定义了电子制造的效率边界。随着智能化与柔性化需求的深化,这一“空中搬运专家”将持续推动电子制造业向高精度、无人化、可持续的未来迈进。企业需结合自身产线特点,选择适配的KBK解决方案,方能在竞争中抢占先机。

相关新闻

柔性制造的空中答案:为什么模块化KBK起重机是汽车产线迭代的理想方案?

2025-12-08

2025-12-01

为精加工而生:KBK起重机如何同时搞定成本、空间与良品率难题?

2025-11-24