KBK起重机安全操作指南:十大防事故要点全解析

发布时间:

2025-02-22

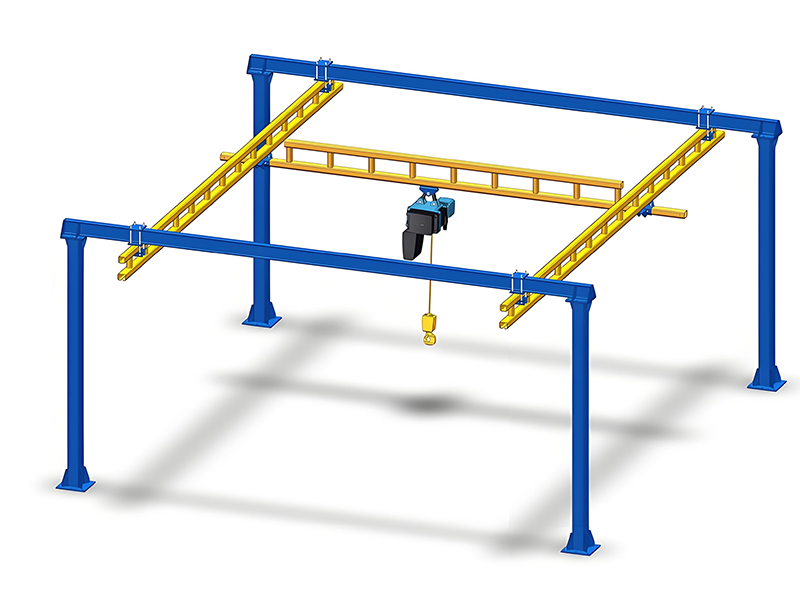

作为现代工业中应用广泛的柔性悬挂起重机,KBK起重机凭借模块化设计和灵活作业特性,已成为车间、仓库等场景的关键设备。其特殊结构带来的安全风险也需针对性管控,本文基于行业规范与实操经验,梳理出10项优化操作的核心要点。

作为现代工业中应用广泛的柔性悬挂起重机,KBK起重机凭借模块化设计和灵活作业特性,已成为车间、仓库等场景的关键设备。其特殊结构带来的安全风险也需针对性管控,本文基于行业规范与实操经验,梳理出10项优化操作的核心要点。

一、轨道系统完整性检查

每日作业开启前,必须着重对KBK轨道连接处的销轴、轨道接缝以及吊点支撑结构展开细致检测。过往曾有因轨道接头螺栓松动,最终致使小车脱轨的严重事故案例。基于此,建议使用专业的扭矩扳手定期对螺栓进行紧固操作,将误差严格控制在±5%以内,以此确保轨道系统的稳固性。

二、载荷限制器校准

鉴于KBK起重机特有的悬挂式结构,每月对载荷限制装置的灵敏度进行测试是必不可少的环节。在某汽车厂,就曾因传感器故障,引发了1.5吨吊具坠落的重大事故,事后调查发现,竟是由于长达半年未对载荷限制器进行校准所致。

三、行走机构同步监控

对于双主梁KBK系统而言,务必保证两侧行走电机的同步性。为实现这一目标,建议安装位移传感器,当两侧行走的偏差超过轨距的1/1000时,系统能自动触发停机机制,从而有效避免因电机不同步导致的轨道变形问题。

四、防摇摆控制技术

通过运用变频器对启动/制动曲线进行优化,可将吊具的摆动幅度成功控制在15°以内。例如,某家电企业在加装防摇模块后,物料定位效率大幅提升了40%,显著提高了生产作业的精准度与效率。

五、悬挂装置目视化管理

为杜绝超载混用的情况发生,可采用色标对不同额定载荷的KBK组件进行区分。具体而言,将红色标记设定为0.5吨级,黄色为1吨级,蓝色为2吨级,如此一来,操作人员便能一目了然,极大地降低了操作失误的可能性。

六、电气系统防水处理

由于KBK滑触线大多暴露在作业环境之中,每季度对绝缘电阻值进行检测显得尤为重要。实际测试数据表明,加装IP54防护罩后,可有效降低70%的短路故障率,为电气系统的稳定运行提供坚实保障。

七、模块连接点探伤检测

采用磁粉探伤技术,按季度对KBK系统的轨道接头、端梁连接处进行全面检查,能够及时发现微裂纹等潜在隐患。提前察觉并处理这些问题,可有效避免故障的进一步扩大。

八、紧急制动响应测试

模拟断电工况,对制动器性能进行验证,要求在1吨载荷的情况下,下滑距离不超过200mm。某物流中心通过对制动衬垫材料进行优化,成功将制动距离缩短了58%,极大地提升了紧急制动的安全性。

九、三维空间防撞系统

在KBK交叉轨道区域安装激光扫描仪,构建三维防护区。当检测到人员进入1米范围时,系统自动将速度降至15%额定速度,以此保障人员安全,有效避免碰撞事故的发生。

十、专用维保团队建设

建议企业配置具备KBQ认证的工程师,并建立涵盖27项检查要点的专属维保手册,实施“一机一档”的数字化管理模式。通过这种精细化管理,能实现对设备的全方位跟踪与维护。

通过实施上述优化措施,某机械制造企业成功将KBK起重机的故障率从3.2次/千小时降低至0.8次/千小时。安全操作的核心在于构建系统化的防控体系,这需要设备管理者从技术升级、流程规范、人员培训这三个维度持续发力,不断改进。随着智能传感技术的日益普及,未来KBK系统将深度融合运行状态实时监控与预测性维护功能,为安全生产提供更为强大的保障。

相关新闻

柔性制造的空中答案:为什么模块化KBK起重机是汽车产线迭代的理想方案?

2025-12-08

2025-12-01

为精加工而生:KBK起重机如何同时搞定成本、空间与良品率难题?

2025-11-24